Precyzja i powtarzalność mają dziś kluczowe znaczenie w nowoczesnej obróbce metali. Choć klasyczne szlifowanie wciąż jest popularną metodą, to coraz częściej zastępowane jest przez szlifowanie CNC, które oferuje większą dokładność i kontrolę nad procesem. Czym dokładnie różnią się od siebie i dlaczego technologia CNC stała się standardem w produkcji przemysłowej? O tym przeczytasz w dalszej części artykułu.

Czym jest szlifowanie CNC?

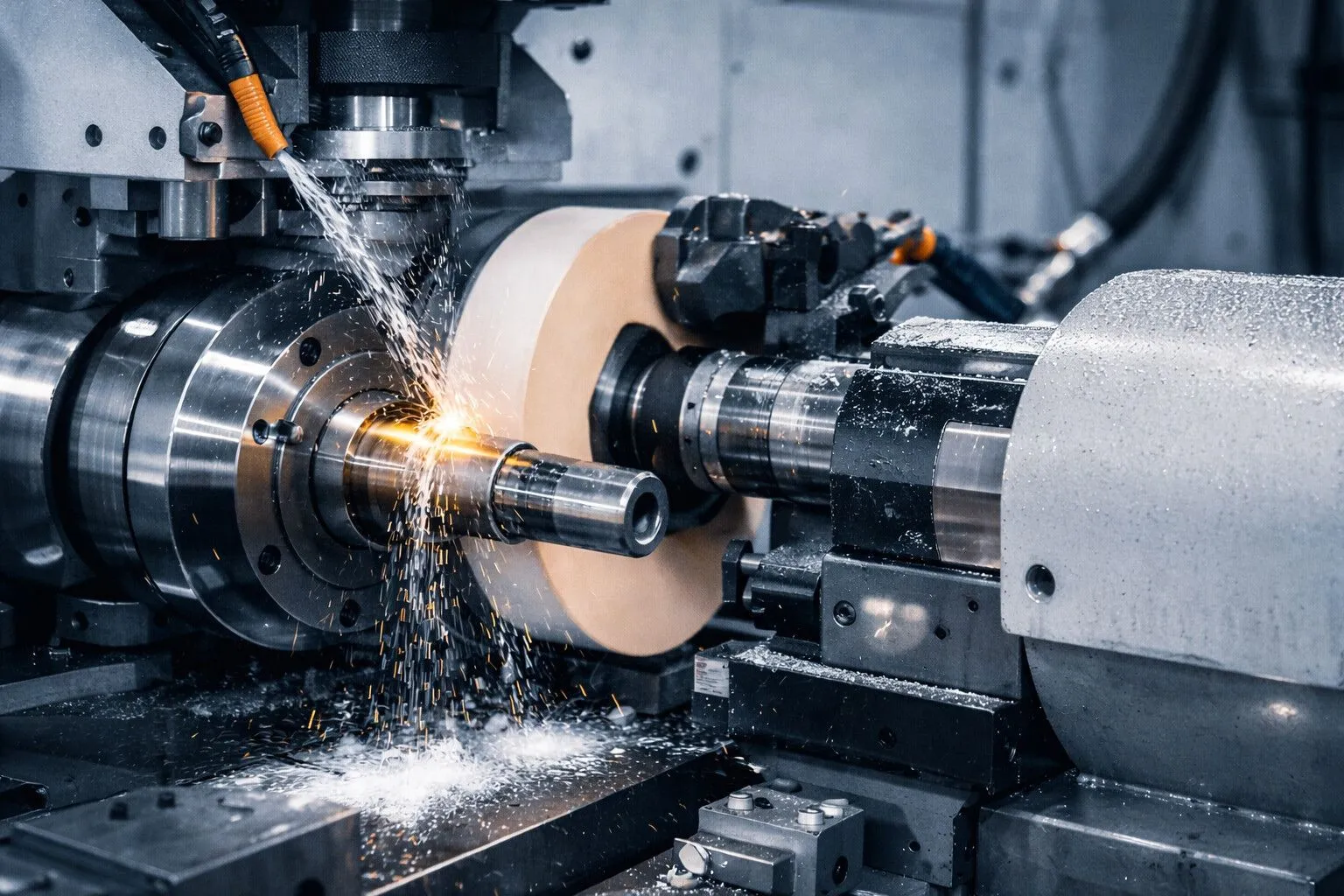

Szlifowanie CNC (z angielskiego computerized numerical control) to jedna z metod obróbki skrawaniem, nazywana również obróbką ścierną, która polega na usuwaniu nadmiaru materiału za pomocą ziaren ściernych lub ostrzy. W trakcie tego procesu oprogramowanie komputerowe steruje ruchem ściernicy, który usuwa mikroskopijne wióry materiału w celu uzyskania gładkiej powierzchni.

Kiedy warto sięgać po szlifowanie precyzyjne?

Szlifowanie precyzyjne stosuje się wtedy, gdy standardowe rodzaje obróbki – takie jak toczenie czy frezowanie – nie są w stanie zapewnić wymaganej dokładności lub jakości powierzchni. Jest to szczególnie ważne w przypadku elementów, które muszą idealnie do siebie pasować albo pracują pod dużym obciążeniem.

Po ten rodzaj obróbki sięga się m.in. przy produkcji wałków, tulei, osi, prowadnic czy elementów narzędziowych, gdzie liczą się bardzo małe tolerancje i niska chropowatość powierzchni. To także częsty wybór przy obróbce detali hartowanych lub wykonanych z twardych stopów, które są trudne do dokładnego wykończenia innymi sposobami.

Szlifierki CNC i inne narzędzia do szlifowania

Podstawą procesu są nowoczesne szlifierki CNC, czyli maszyny sterowane komputerowo, które pozwalają na pełną kontrolę nad przebiegiem obróbki. Dzięki zaprogramowanym parametrom możliwe jest uzyskanie bardzo wysokiej powtarzalności oraz stabilnej jakości, nawet przy produkcji seryjnej.

W zależności od rodzaju obrabianego elementu stosuje się różne typy szlifierek, m.in. do szlifowania powierzchni płaskich, walców zewnętrznych i wewnętrznych czy bardziej złożonych kształtów. Kluczową rolę odgrywają również odpowiednio dobrane ściernice, których rodzaj i ziarnistość mają bezpośredni wpływ na precyzję i powtarzalność procesu. Pozostałe elementy parku maszynowego obejmują także elektronarzędzia ręczne i stacjonarne.

Metody wykonywania szlifowania CNC

Szlifowanie metodą CNC realizowane jest z wykorzystaniem różnych technik, dobieranych w zależności od geometrii detalu oraz obowiązujących wymagań technicznych. Oto wybrane z nich:

- Szlifowanie na okrągło CNC służy do szlifowania otworów lub innych elementów o okrągłym przekroju podczas obróbki numerycznej na frezarkach, lub tokarkach.

- Szlifowanie na płasko CNC jest podobne do szlifowania profilowego, w którym obrabiany materiał jest obrabiany stacjonarnie względem ruchowej głowicy szlifierskiej.

- Szlifowanie profilowe CNC to forma obróbki CNC gwarantująca wysoką precyzję i gładkość powierzchni. W tym rodzaju szlifowania głowica jest umiejscowiona stacjonarnie względem obrabianego materiału.

Równie popularne jest także szlifowanie cylindryczne, stosowane przy obróbce wałków, osi i tulei.

Zalety ze szlifowania

Do najważniejszych zalet tego procesu należy możliwość uzyskania bardzo małych tolerancji wymiarowych oraz doskonałego rezultatu wygładzania powierzchni. Dzięki temu elementy są lepiej dopasowane, trwalsze i mniej podatne na zużycie.

Istotnym atutem są również duża precyzja i powtarzalność. Raz zaprogramowany proces pozwala uzyskać identyczne detale w kolejnych seriach produkcyjnych, bez wahań jakości. Szlifowanie CNC umożliwia także obróbkę materiałów twardych i hartowanych. Całość przekłada się na większą kontrolę nad procesem, mniejszą ilość odrzutów i wyższą niezawodność gotowych komponentów.

Elementy szlifowane CNC – oferta Loma Polska

W firmie Loma Polska realizujemy usługi szlifowania CNC, oferując precyzyjną obróbkę elementów metalowych zgodnie z dokumentacją techniczną klienta. Proces prowadzony jest z wykorzystaniem nowoczesnych maszyn CNC, co pozwala na zachowanie wysokiej dokładności oraz stabilnych parametrów jakościowych. Nasza oferta obejmuje zarówno krótkie serie, jak i produkcję powtarzalną, z naciskiem na jakość wykonania, terminowość oraz pełną kontrolę procesu obróbczego.