Jakie materiały poddajemy precyzyjnej obróbce CNC?

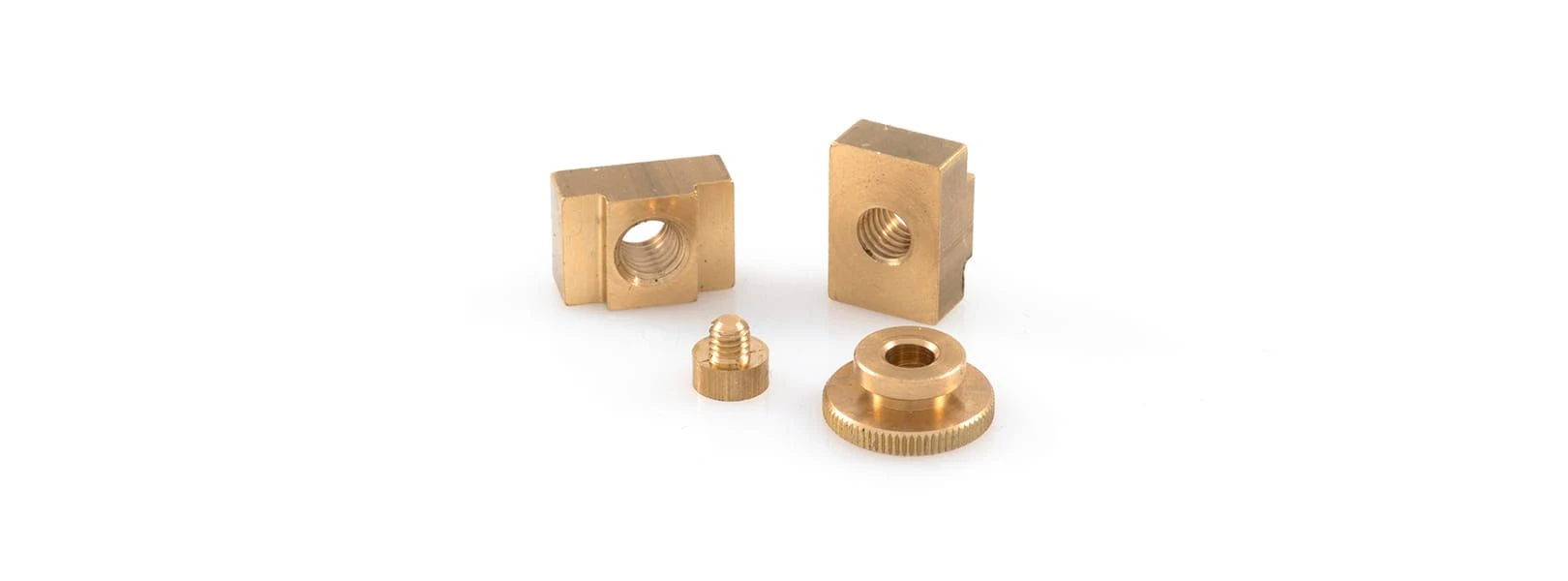

Nowoczesne obrabiarki CNC pozwalają frezować szeroki zakres surowców. Stal, aluminium oraz różnorodne stopy metali to podstawowe materiały poddawane obróbce w procesach produkcyjnych. Zaawansowane oprogramowanie umożliwia wytwarzanie elementów z metali i tworzyw sztucznych, dostosowując parametry do specyfiki różnych materiałów.

Nasi wykwalifikowani operatorzy potrafią programować tokarki tak, by zachować odpowiednią tolerancję, niezależnie od typu surowca. Geometria i funkcjonalność gotowego produktu końcowego zależą od właściwego doboru metody obróbki – elektrodrążenie sprawdza się przy skomplikowanych kształtach, podczas gdy szlifowanie zapewnia idealnie gładką powierzchnię. Każdy proces technologiczny jest analizowany pod kątem dokładności wymiarowej.

Czym jest obróbka precyzyjna?

Obróbka CNC (Computerized Numerical Control, czyli komputerowego sterowania numerycznego) to proces wytwarzania części o ściśle określonych wymiarach przy użyciu zaawansowanych maszyn sterowanych numerycznie. Każda operacja – od wiercenia przez frezowanie CNC po toczenie na tokarkach – jest kontrolowana komputerowo, co zapewnia powtarzalność i zgodność z projektem. Współczesne centra obróbcze potrafią gwarantować dokładność rzędu tysięcznych części milimetra, co jest niezbędne przy produkcji komponentów wysokiej precyzji. Możliwość pracy w kilku osiach jednocześnie pozwala projektować i wykonywać części o złożonej geometrii.

Rodzaje obróbki precyzyjnej

W ramach naszej działalności oferujemy kompleksową obróbkę metali z wykorzystaniem nowoczesnych technologii CNC. W zależności od potrzeb projektu realizujemy zlecenia w trzech podstawowych metodach: toczeniu, frezowaniu oraz szlifowaniu CNC.

Toczenie CNC

Realizujemy zlecenia na toczenie, idealnie odwzorowując plan cyfrowy. Ten zautomatyzowany proces obróbki skrawaniem sprawdza się zwłaszcza przy produkcji części o kształtach walcowych i stożkowych, gwarantując powtarzalność i precyzję przy każdej serii.

Frezowanie CNC

To wszechstronna metoda obróbki, umożliwiająca uzyskanie zarówno prostych, jak i bardziej złożonych kształtów detali. Dzięki zaawansowanym centrom obróbczym wykonujemy detale o wysokiej jakości wykonania, dostosowane do wymagań branż technicznych, przemysłowych i konstrukcyjnych.

Szlifowanie CNC

W procesie szlifowania CNC osiągamy gładkość i dokładność powierzchni, co ma znaczenie przy finalnym wykończeniu elementów metalowych. To kluczowy etap dla detali wymagających najwyższej klasy dokładności wymiarowej i estetyki wykonania.

Przebieg procesu obróbki precyzyjnej

Proces rozpoczyna się od zaprojektowania trójwymiarowego modelu komponenta. Następnie specjaliści przygotowują program dla maszyny, uwzględniając właściwości obrabianego materiału. Kolejne etapy to: mocowanie surowca w uchwycie obrabiarki, wykonanie operacji obróbczych zgodnie z programem, kontrola wymiarowa gotowej części, ewentualne procesy wykończeniowe zapewniające trwałe własności powierzchni.

Między poszczególnymi etapami stosowane są procedury kontrolne, które pozwalają zachować najwyższe standardy jakości. Pomiary międzyoperacyjne wykonywane są przy użyciu precyzyjnych przyrządów pomiarowych. Profesjonalne zakłady oferujące wysokiej jakości usług dysponują certyfikowanymi laboratoriami pomiarowymi.

Zastosowania obróbki precyzyjnej

Precyzyjne części znajdują zastosowanie w sektorze motoryzacyjnym, gdzie jakość wykonania wpływa na bezpieczeństwo użytkowników. Komponenty silników, układów hamulcowych czy zawieszenia muszą spełniać rygorystyczne standardy jakości określone przez producentów pojazdów.

Kolejną gałęzią gospodarki wykorzystującą te rozwiązania jest przemysł medyczny, który wymaga komponentów spełniających restrykcyjne normy czystości i dokładności.

Branża lotnicza również wykorzystuje obróbkę CNC do wytwarzania elementów wymagających najwyższej precyzji wykonania.

Zalety obróbki CNC

Główną zaletą jest możliwość wytwarzania wysokiej jakości części o skomplikowanej geometrii. Specjalizujemy się w doskonaleniu procesów produkcyjnych, oferując usługi dostosowane do indywidualnych wymagań branżowych. Dzięki powtarzalności produkcji każda seria części zachowuje identyczne parametry, co jest kluczowe przy montażu złożonych urządzeń przemysłowych.

Automatyzacja procesów obróbczych znacząco redukuje ryzyko błędów ludzkich. Systemy CAD/CAM pozwalają na szybkie wprowadzanie zmian konstrukcyjnych. Dodatkowo nowoczesne techniki obróbki minimalizują straty materiałowe poprzez optymalizację ścieżek narzędzi i parametrów skrawania.